耐湿性と耐熱性、一気に改善する方法

ナノペーパーはガラスのように熱膨張率が小さく、従来の紙と同じように軽量かつ折り畳むことが可能であるため、次世代フレキシブル電子デバイスを実現すると期待されている。そして、これまでに透明導電膜・太陽電池・アンテナ基板などの試作に成功している。これらのナノペーパー電子デバイスを実現させるには、ナノペーパーの耐湿性と耐熱性の更なる向上が必要である。

ナノセルロース材料の耐湿性と耐熱性を向上させる技術として、セルロースナノファイバーのアセチル化が知られている。これまでに、アセチル化セルロースナノファイバーを用いたプラスチック透明複合フィルムの作製方法が2種類報告されている。一つは、アセチル化したパルプからセルロースナノファイバーを作製し、その後、成膜・プラスチックとの複合を経て、透明な複合材料を作製する方法(Okahisa2009)。もう一つは、白色のセルロースナノファイバーフィルムをアセチル化し、プラスチックと複合化して透明な複合材料を作製する方法である(Nogi2006, Ifuku2007)。そこで私達は、これらの技術を参考にして、プラスチックを含まない透明ナノペーパーにおいてアセチル化プロセスの開発を行ない、透明ナノペーパーの吸湿性と耐熱性の向上に成功した(Yagyu 2017)。本節では、透明ナノペーパーの透明性を保持したままアセチル化するプロセスを中心に紹介する。

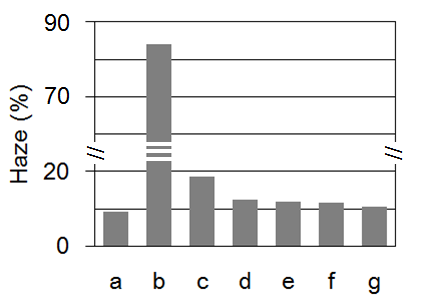

パルプ繊維は、幅3-15nmのセルロースナノファイバーの集合体である。セルロースは親水性であるため、パルプ繊維を水中で機械的解繊処理すると、セルロースナノファイバーが均一分散した水懸濁液が得られる。その水懸濁液を乾かすと、ヘイズ9%の透明ナノペーパーが得られる(図1a)。

アセチル化ナノペーパーを作製するために、まず、アセチル化したパルプ繊維の機械的解繊処理を行なった。パルプ繊維へアセチル化処理を施すと、セルロースナノファイバーは疎水的になる。したがって、機械的解繊処理を従来の2倍である100回繰り返しても、セルロースナノファイバーが水中で均一分散した水懸濁液が得られず、成膜したナノペーパーのヘイズ値は84 %と極めて透明性の低いものとなった(図1b)。

次に、ヘイズ9%の透明ナノペーパーのアセチル化処理を試みた。ナノペーパーは反応試薬に投入した際も、その透明性を保っていた。しかし、反応終了後にサンプルを蒸留水で洗浄すると、わずか20-30秒でその外観は半透明に変化した。そして、水洗したナノペーパーを再び乾燥しても、ヘイズは18%まで増加し、オリジナルの透明性には戻らなかった(図1c)。そこで、水より極性の低い溶媒を用いて、ナノペーパー洗浄を行った(図1d-g)。すると、極性の小さい溶媒で洗浄するほど、洗浄後のヘイズ増加が小さかった。特に、アセチル化処理後のナノペーパーをトルエンで洗浄して風乾した場合、透明ナノペーパーはアセチル化処理後も高透明性と低ヘイズを保持した(図1g)。このように、従来の方法では、ナノペーパーへのアセチル基導入と引き替えに、ナノペーパーの透明性が失われていたが、私達の提案する方法によって、アセチル化ナノペーパーを作製することに成功した。得られたアセチル化ナノペーパーは、吸湿性が最大30%減少し、耐熱性が最大3倍向上した。

図1 各種ナノペーパーのヘイズ値 (a)ホロセルロースパルプから作製したナノペーパー、(b)アセチル化ホロセルロースパルプから作製したナノペパー、(c)ナノペーパーをアセチル化して水洗・乾燥、(d)エタノールで洗浄・乾燥、(e)メタノールで洗浄・乾燥、(f)イソプロパノールで洗浄・乾燥、(g)トルエンで洗浄・乾燥

© Department of Functionalized Natural Materials ISIR, Osaka University