ナノファイバーの種類 透明ナノペーパーの観点から

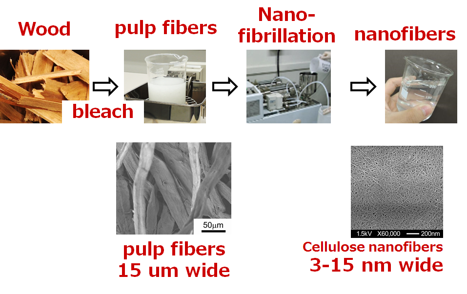

ナノペーパーは、マイクロサイズ幅のセルロース繊維原料へ機械的解繊処理を行なってセルロースナノファイバー懸濁液を作製し、その懸濁液を乾かして製造する(図1)。本節では、透明ナノペーパーの作製に向けて、適切なセルロース原料の検討結果を紹介する(doi:10.1038/srep41590)。

図1 ナノペーパー作製プロセス概略図

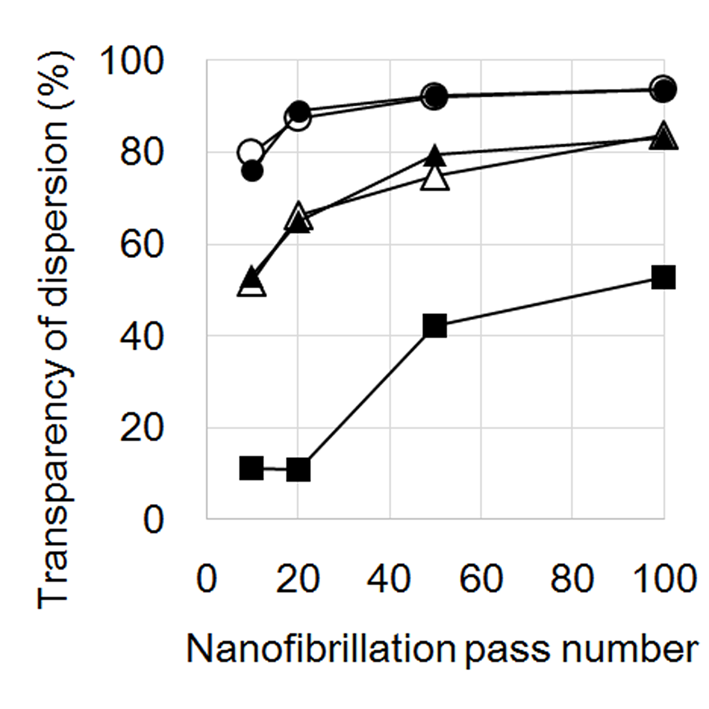

ナノペーパーの出発原料として、高純度セルロースドライパルプ(セルロース乾燥粉末、図2■)・高純度セルロースウェットパルプ(サルファイト漂白ウェットパルプ、図2▲, △)・低純度セルロースウェットパルプ(アルカリ処理ホロセルロースパルプ、図2●, ○)を用いた。機械的解繊処理は、0.5wt%のパルプ水懸濁液をウォータージェット処理した。図2に示したように、いずれのパルプ原料も、機械的解繊処理の回数を増やすと懸濁液の透明性は向上する。その一方で、パルプの種類によって、機械的解繊処理の強度では超えられない壁が存在することも確認できる。以下に、パルプの種類とナノファイバー懸濁液の関係について説明する。

低純度セルロースウェットパルプとは、木材繊維から全てのリグニンを除去しヘミセルロースを一部残存させ、湿潤状態を保ったパルプである。低純度ウェットパルプは、機械的解繊処理によって幅15nmのセルロースナノファイバーが簡単に単離でき、20回の機械的解繊処理で懸濁液の透過率は90%近くに到達した(Fig. 2●, ○)。なお、針葉樹と広葉樹由来の懸濁液は、ほぼ同じ傾向を示した。

高純度セルロースウェットパルプは、木材繊維からリグニンとヘミセルロースのほとんどを除去し、その後、乾燥することなく湿潤状態を保ったパルプである。このようにセルロース純度を高めると、パルプ中のセルロースナノファイバー同士が凝集するため単離が困難になり、機械的解繊処理を100回行っても、懸濁液透過率は80%に留まった(Fig. 2 ▲, △)。なお、針葉樹と広葉樹由来の懸濁液は、ほぼ同じ傾向を示した。

高純度セルロースドライパルプは、ウェットパルプを乾燥させたものである。湿潤状態を保ったパルプを乾燥させると、パルプ中での凝集がより強固なるため、機械的解繊処理を100回行っても懸濁液透過率は60%に届かなかった(Fig. 2■)。

図2 各種パルプの機械的解繊処理回数とナノファイバー懸濁液の透明性の関係

(■:高純度セルロースドライパルプ、▲:高純度セルロースウェット広葉樹パルプ、△:高純度セルロースウェット針葉樹パルプ、●:低純度セルロースウェット広葉樹パルプ、○:低純度セルロースウェット針葉樹パルプ)

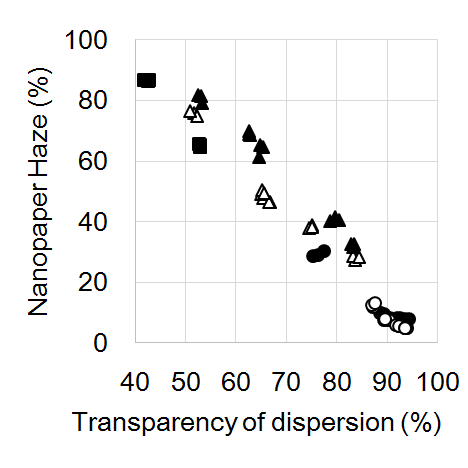

これらのナノファイバー懸濁液を乾燥させると、ナノペーパーが得られる。図3に、厚さ40umのナノペーパーヘイズ値と濃度0.1wt%ナノファイバー懸濁液の透明性の関係を示した。この結果から、透明性の高いナノファイバー懸濁液を乾かすと、ヘイズ値の小さなクリア透明なナノペーパーが得られることが明らかとなった。

図3 ナノファイバー懸濁液(濃度0.1wt%)の透明性とナノペーパー(厚さ40um)のヘイズ値の関係

(■:高純度セルロースドライパルプ、▲:高純度セルロースウェット広葉樹パルプ、△:高純度セルロースウェット針葉樹パルプ、●:低純度セルロースウェット広葉樹パルプ、○:低純度セルロースウェット針葉樹パルプ)

以上の結果をまとめると、いずれのセルロース原料も機械的解繊処理の強度を増すと、ナノファイバー懸濁液の透明性が増加し、ナノペーパーのヘイズ値は小さくなる。しかし、パルプ原料の種類によって、機械的解繊処理の強度では超えられない壁が存在する。具体的には、ヘイズ10%以下のクリア透明なナノペーパーを作製するためには、セルロース乾燥粉末やサルファイトパルプ、クラフトパルプといった高純度パルプは不適当であり、ホロセロロースパルプが好ましい。但し、TEMPO酸化処理といった解繊前処理を行なえば、クリア透明なナノペーパーが作製可能である。

© Department of Functionalized Natural Materials ISIR, Osaka University