高透明性と高耐熱性を兼ね備えたナノペーパー

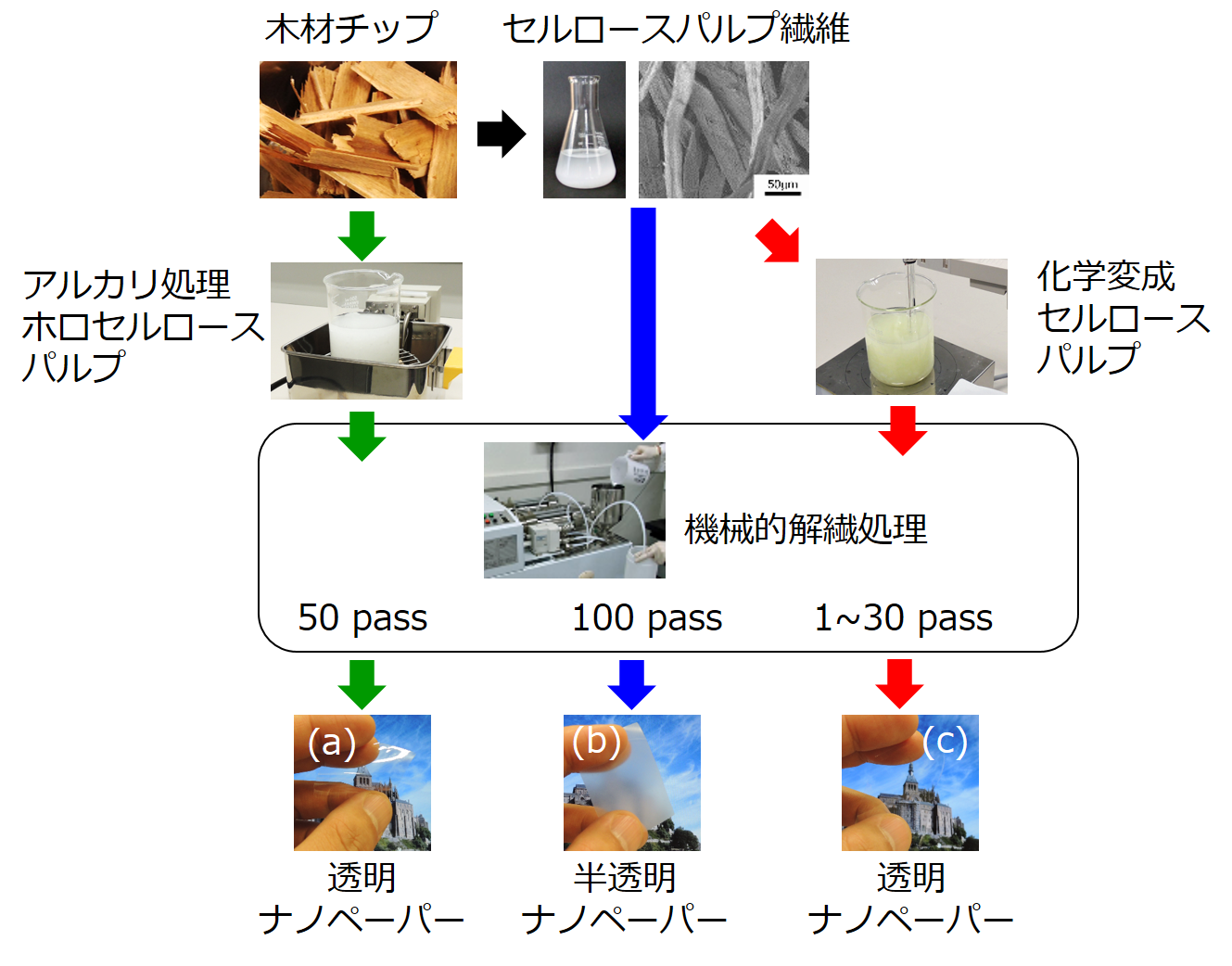

ナノペーパーは、セルロースナノファイバー懸濁液を乾かして作製する。そして、原料であるセルロースナノファイバーの製造方法は、3つに分類できる。1つはアルカリ処理したホロセルロースパルプをウェットな状態のまま機械的な解繊処理を行う方法(図1a)、もう1つはセルロースパルプ繊維へ機械的な解繊処理を行う方法(図1b)、最後はTEMPO酸化処理など化学変性処理を行ったパルプ繊維へ機械的な解繊処理を行う方法(図1c)である。いずれのナノペーパーも10ppm/K以下の低熱膨張性を有するが、その外観は異なる。透明材料の濁度を表す指標であるヘイズ値を用いて20um厚のナノペーパーの外観を説明すると、図1bはヘイズ50%程度、図1aはヘイズ5%程度、図1bはヘイズ1%程度となる。

これらナノペーパーのうち、TEMPO酸化処理透明ナノペーパーは、ナノファイバー製造過程の機械的処理プロセスが最も軽微であるため、透明ナノペーパーにおいて本命技術として注目されている。しかしTEMPO酸化処理ナノペーパーは、その他ナノペーパーよりも耐熱性が最も低いという課題があった。そこで私達は、東大磯貝研との共同研究において、セルロースナノファイバーへのカルボキシル基導入量を少なくするとナノペーパーの耐熱性が向上されることが明らかにした。例えば、従来のTEMPO酸化処理透明ナノペーパー(カルボキシル基導入量1.4 mmol/g)は160℃で加熱すると黄変するが、開発したTEMPO酸化処理透明ナノペーパー(カルボキシル基導入量0.3 mmol/g)は160℃で加熱しても黄変することなく無色透明を保った。

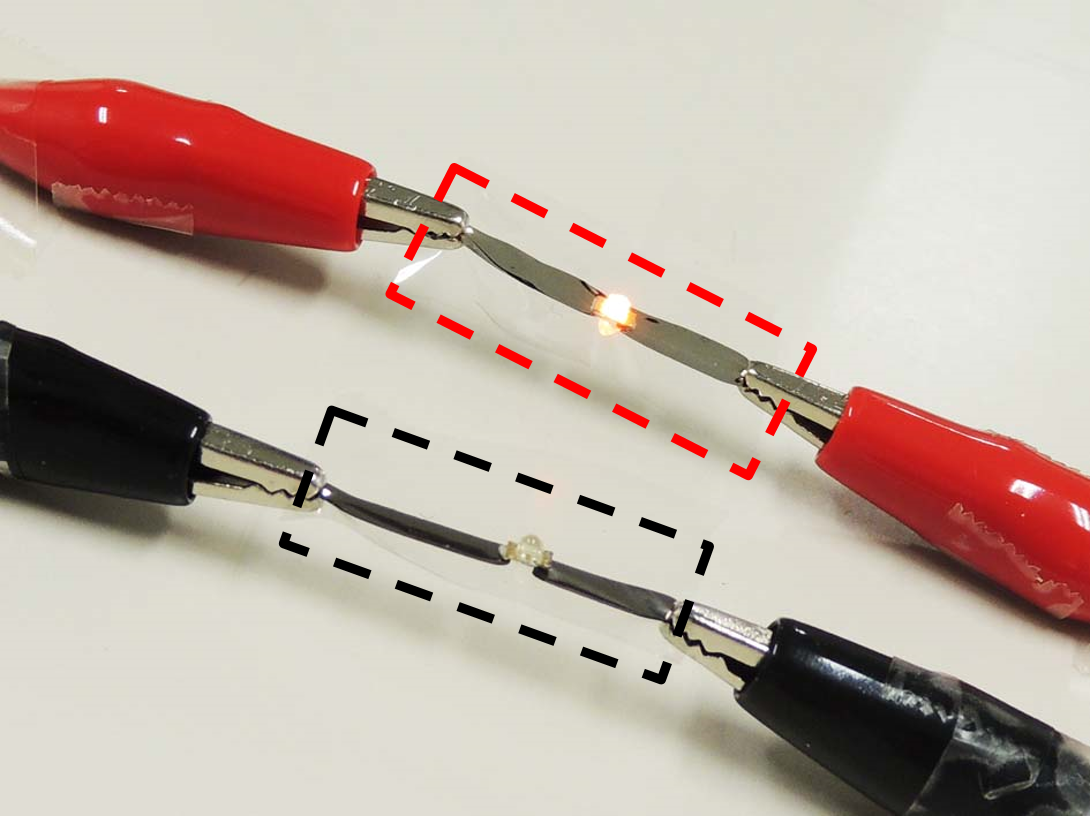

この成果は、プリンテッドエレクトロニクス技術において極めて重要なものである。現在多くの金属ナノインクは、導電性を発現させるために150℃以上の加熱処理が必要である。したがって、従来のTEMPO酸化処理ナノペーパーに作製した配線は導電性が低いためLEDライトが点灯しないが(図2下)、高耐熱性TEMPO酸化処理ナノペーパーに作製した配線は高い導電性を有するため、LEDライトが点灯した(図2上)。

図1 ナノペーパー製造手順 (a)透明ナノペーパー (Nogi et al. 2009)、(b)半透明ナノペーパー (Iwamoto et al. 2005)、(c)透明TEMPOナノペーパー (Fukuzumi et al. 2009)

図2 高耐熱性TEMPOナノペーパー(上)と従来のTEMPOナノペーパ-(下)

© Department of Functionalized Natural Materials ISIR, Osaka University